Режим Стыки балок предназначен для проектирования и оценки несущей способности конструктивных решений монтажных стыков двутавровых балок, выполненных на высокопрочных болтах или болтах обычной прочности с использованием накладок или фланцев. Данный режим охватывает широкий спектр конструктивных решений монтажных узлов балок:

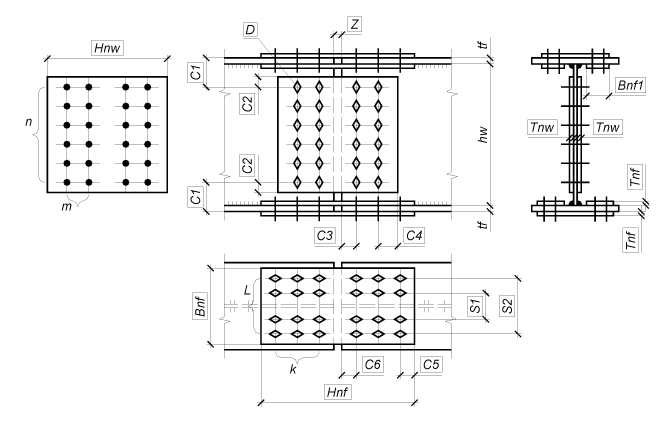

Рис. 1. Конструктивное решение стыка балок на накладках

а |

б |

в |

|

||

г д |

|

е ж |

|

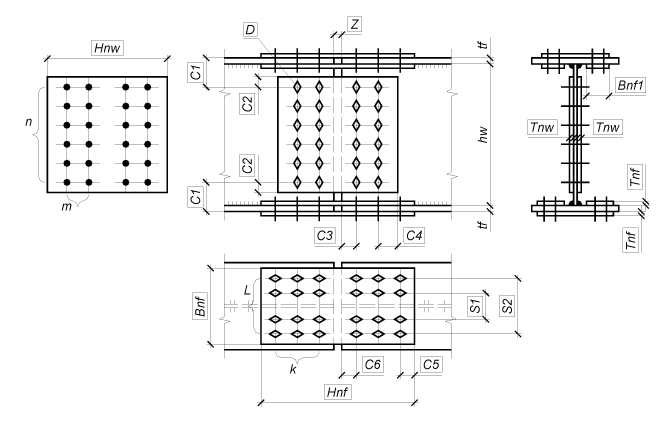

Рис. 2. Типы конструктивных решений фланцевых стыков балок с регулярным размещением болтов вдоль стенок балок

а б в |

|

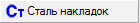

Рис. 3.

Примеры типов фланцевых стыков балок с нерегулярным размещением

высокопрочных болтов: |

Монтажный стык балок на накладках имеет перед фланцевыми стыками то преимущество, что точность изготовления конструкций может быть пониженной. Однако, он обычно требует использования гораздо большего количества болтов по сравнению со стыками на фланцах, что определяет сравнительно большую трудоемкость монтажа конструкций. Кроме того, соединение на накладках связано с ослаблением сечения соединяемых элементов отверстиями, что ведет в некоторых случаях к увеличению расхода стали на основные элементы конструкции.

Необходимо заметить, что автоматизированный расчет стыков балок на накладках предусматривает, что размеры поперечного сечения накладок, при помощи которых перекрывается стык балок, принимаются максимально приближенными к размерам поперечного сечения балки. Речь идет как о толщинах накладок, так и об их линейных размерах (в частности, о высоте накладки на стенках балок и ширине накладок на полках балок). В том случае, когда высота накладки на стенках балок будет задана пользователем меньшей, чем расчетная высота стенки балки, в проверочном расчете такого узла необходимо учитывать концентрации напряжений. Вследствие отсутствия каких-либо нормативных методик выполнения такого уточняющего расчета, данная возможность в программе не реализована. Таким образом, если пользователем будут заданы габаритные размеры накладок, не соответствующие размерам сечения балки, программа выдаст сообщение об ошибке.

Фланцевые стыки чаще всего стремятся запроектировать таким образом, чтобы габариты фланца по высоте практически соответствовали высоте балки (см. рис. 2, а, рис. 3, а). Если изгибающий момент, действующий в стыке балок, трудно воспринять болтами, расположенными между полками балок, то возникает необходимость в использовании конструктивных решений с выносными рядами болтов, которые увеличивают габарит фланца вниз (см. рис. 2, б, г, рис. 3, б) или вверх (см. рис. 2, в, д, рис. 3, в) в зависимости от преобладающего знака момента. При значительных знакопеременных моментах используются конструктивные решения фланцевых стыков с выносными болтами по обе стороны балки.

При работе этого режима в соответствии с нормами выполняются следующие проверки:

Главное окно режима Стыки балок включает следующие страницы: Материалы, Сварка, Усилия, Конструкция, Чертеж и Кривые взаимодействия.

Работа в режиме Стыки балок начинается с назначения материалов, используемых в соединении балок. Определить марку стали для стыкуемых балок можно в диалоговом окне Сталь, которое становится доступным после нажатия кнопки Сталь балки на странице Материалы.

Коэффициент условий работы балок можно ввести в соответствующем окне

ввода или же выбрать в диалоговом окне Коэффициенты

условий работы, нажав на расположенную рядом кнопку ( ).

).

Коэффициент условий работы балок при их расчете на прочность по сечению, ослабленному отверстиями, вычисляется в данном режиме автоматически.

На этой же странице в выпадающем списке Коэффициент надежности по ответственности необходимо задать значение соответствующего коэффициента, на который в дальнейшем будут умножены все расчетные значения внутренних усилий всех расчетных комбинаций нагружений, действующих в стыке.

Элементы управления, объединенные в группу Профиль,

предназначены для определения типа и размеров поперечных сечений стыкуемых

балок. В режиме Стыки балок предусмотрены

два типа сечения балок: прокатный или сварной двутавр. Выбор типа сечения

осуществляется нажатием соответствующих кнопок ( или

или  ). В соответствии

со сделанным выбором изменяется интерфейс правой части страницы Материалы. Для прокатного двутавра,

выбранного в качестве типа поперечного сечения балки, в древовидном списке

необходимо определить сортамент и номер профиля в данном сортаменте. Если

же в качестве типа сечения балки выбран сварной двутавр, необходимо определить

размеры поперечного сечения балки: высоту hw

и толщину tw стенки

балки, ширину bf и

толщину tf полки балки.

Толщины полок и стенки можно ввести вручную или же выбрать из выпадающих

списков, в которых содержатся сортаментные размеры листовой стали.

). В соответствии

со сделанным выбором изменяется интерфейс правой части страницы Материалы. Для прокатного двутавра,

выбранного в качестве типа поперечного сечения балки, в древовидном списке

необходимо определить сортамент и номер профиля в данном сортаменте. Если

же в качестве типа сечения балки выбран сварной двутавр, необходимо определить

размеры поперечного сечения балки: высоту hw

и толщину tw стенки

балки, ширину bf и

толщину tf полки балки.

Толщины полок и стенки можно ввести вручную или же выбрать из выпадающих

списков, в которых содержатся сортаментные размеры листовой стали.

Обеспечена возможность графического контроля заданного поперечного сечения

балки в специальном информационном окне, которое становится доступным

после нажатия кнопки Предварительный

просмотр ( ).

).

Нажатие кнопки Основная надпись обеспечивает доступ к диалоговому окну, предназначенному для заполнения штампа чертежа, который будет автоматически генерироваться после выполнения проектирования конструктивного решения стыка балок. Принципы работы в диалоговом окне Основная надпись описаны в разделе Жесткие базы колонны.

На странице Сварка задаются

параметры сварных соединений для узла. В группе Параметры

соединения в специальных выпадающих списках необходимо назначить

тип и вид сварки, а также определить положение шва. В режиме Узлы

ферм реализованы виды сварки, соответствующие табл. 34* СНиП II-23-81*

(табл. 36 СП 53-102-2004, табл. 38 СП 16.13330, табл.

1.112.2 ДБН В.2.6-163:2010 или табл. 16.2 ДБН В.2.6-198:2014), а именно:

ручная, полуавтоматическая проволокой сплошного сечения при диаметре сварочной

проволоки менее 1.4 мм, автоматическая и полуавтоматическая при диаметре

сварочной проволоки 1.4…2.0 мм, автоматическая при диаметре сварочной

проволоки 3…5 мм и полуавтоматическая порошковой проволокой. При

этом положение сварных швов может быть в лодочку, нижнее, горизонтальное,

вертикальное, потолочное. В группе Свойства

материалов для сварки отображаются значения расчетного сопротивления

угловых швов на условный срез по металлу шва Rwf

и нормативного сопротивления металла шва Rwun.

Определить эти значения можно в диалоговом окне Материалы

для сварки, которое становится доступным после нажатия на кнопку  .

.

На странице Усилия задаются внутренние усилия, действующие в стыке балок: продольное сжимающее усилие N, изгибающий момент M и соответствующая ему поперечная сила Q. Таким образом, реализован общий случай нагружения, когда данный стык может быть использован как в балках перекрытий и покрытий, так и в ригелях поперечных рам стального каркаса.

При нажатии кнопки Добавить в таблице усилий появляется новая строка, в которую необходимо ввести значения внутренних усилий для текущей расчетной комбинации нагрузок.

Количество расчетных комбинаций нагрузок произвольно. По умолчанию единицами измерения продольных и поперечных усилий приняты тонны, изгибающих моментов – тонны x метры. Положительное направление внутренних усилий принимается по рисунку, приведенному слева от таблицы усилий.

Необходимо заметить, что в том случае, когда значения внутренних усилий, действующих в стыке балок, получены из анализа соответствующей конечно-элементной модели системы с учетом ответственности проектируемого здания или сооружения, тогда в выпадающем списке Коэффициент надежности по ответственности на странице Материалы необходимо выбрать значение соответствующего коэффициента, равное единице.

Таблица может быть заполнена и путем импорта из SCAD

данных, описывающих расчетные сочетания усилий (РСУ). Файл с расширением

.rsu2 создается в режиме Информация об элементе комплекса

SCAD и импортируется по нажатии

кнопки  . Отметим, что при создании в SCAD

файла .rsu2 следует предварительно

оставить в таблице расчетных сочетаний только те комбинации, которые соответствуют

сечению стержневого элемента, примыкающего к узлу.

. Отметим, что при создании в SCAD

файла .rsu2 следует предварительно

оставить в таблице расчетных сочетаний только те комбинации, которые соответствуют

сечению стержневого элемента, примыкающего к узлу.

На странице Конструкция также

задается класс стали для конструктивных элементов стыка балок (накладок

или фланцев, в зависимости от выбранного конструктивного оформления стыка)

при помощи нажатия одноименных кнопок ( или

или  ).

).

В том случае, когда пользователю необходимо выполнить расчет или проектирование фланцевых стыков балок с неравномерным распределением болтов вдоль элементов сечения балки (полок и/или стенки), он может воспользоваться группой элементов интерфейса Размещение болтов относительно балки, в которой предусмотрена возможность задать равномерное или неравномерное распределение болтов вдоль стенки, а также выбрать конструктивное решение стыка с дополнительным рядом болтов вдоль полок (как правило, растянутых) балки.

Для оценки несущей способности известного (заданного) конструктивного решения узла стыка балок необходимо задать все параметры узла: размеры и толщины конструктивных элементов, входящих в состав узла, диаметры болтов, размеры, регламентирующие расположение элементов относительно друг друга, катеты сварных швов, количество болтов, количество рядов болтов и др. Параметры узла вводятся в таблице, расположенной на странице Конструкция справа. По умолчанию единицами измерения всех линейных размеров являются миллиметры.

При нажатии кнопки  появляется

выпадающее меню. Если выбран первый пункт меню Все

параметры не заданы, то выполняется автоматизированный подбор всех

параметров конструктивного решения узла, и при этом предполагается, что

параметры конструкции узла не известны, а заданные ранее их значения игнорируются.

Если же выбран пункт меню Некоторые

параметры заданы, то для незаданных параметров (тех, которые в

списке параметров равны нулю) программа автоматически определит их значения

при фиксированных значениях заданных параметров.

появляется

выпадающее меню. Если выбран первый пункт меню Все

параметры не заданы, то выполняется автоматизированный подбор всех

параметров конструктивного решения узла, и при этом предполагается, что

параметры конструкции узла не известны, а заданные ранее их значения игнорируются.

Если же выбран пункт меню Некоторые

параметры заданы, то для незаданных параметров (тех, которые в

списке параметров равны нулю) программа автоматически определит их значения

при фиксированных значениях заданных параметров.

Автоматизированный подбор конструктивного решения стыка балок совершается на базе анализа его чувствительности по отношению к варьированию управляемых параметров узла с учетом условий обеспечения необходимой несущей способности и конструктивных ограничений, регламентированных нормами. В качестве управляемых параметров конструкций узлов стыков балок были выбраны: диаметр болтов и количество рядов болтов – для монтажных стыков балок на накладках, а также диаметр болтов, толщина фланца и количество рядов болтов – для монтажных стыков балок на фланцевых соединениях.

При нажатии кнопки  программа

в соответствии с требованиями норм выполняет проверку несущей способности

сечений элементов, примыкающих к рассматриваемому узлу (балок), конструктивных

элементов стыка (накладок, фланцев, ребер, ужесточающих фланец и т.д.),

а также сварных и болтовых соединений в стыке при заданных (или ранее

подобранных) значениях параметров узла.

программа

в соответствии с требованиями норм выполняет проверку несущей способности

сечений элементов, примыкающих к рассматриваемому узлу (балок), конструктивных

элементов стыка (накладок, фланцев, ребер, ужесточающих фланец и т.д.),

а также сварных и болтовых соединений в стыке при заданных (или ранее

подобранных) значениях параметров узла.

Как при нажатии кнопки Проектирование, так и при нажатии кнопки Вычислить в поле Kmax, расположенном в нижней части окна, выводится максимальное из всех коэффициентов использования ограничений значение фактора (наиболее опасного) и указывается вид нормативной проверки (прочность, устойчивость, местная устойчивость и т.п.), при котором этот максимум реализовался, а также выполняется генерация чертежа конструктивного решения узла стыка балок стадии КМ.

Полный перечень выполненных проверок доступен по нажатию кнопки Факторы в специальном диалоговом окне Диаграмма факторов, где можно ознакомиться со значениями всех коэффициентов использования ограничений, представленных тут в числовой и графической формах. Список выполняемых программой проверок несущей способности элементов и соединений узлов стыков балок представлен в таблице.

С помощью кнопки Отчет предусмотрена возможность формирования отчетного документа, который содержит исходные данные и результаты расчета.

На странице Кривые взаимодействия строятся кривые, ограничивающие область несущей способности заданного (или подобранного) конструктивного решения узла стыка балок при действии в нем различных пар внутренних усилий, которые могут возникнуть в примыкающем к стыку сечении балки. Для получения такой кривой необходимо нажать кнопку Показать.

При этом, выбор пары варьируемых внутренних усилий выполняется в выпадающем списке, а все остальные усилия полагаются равными тем значениям, которые заданы в группе Фиксированные значения усилий.

С помощью курсора можно обследовать представленную на графике область несущей способности узла стыка балок. Каждому положению курсора соответствует определенная пара числовых значений варьируемых усилий, величины которых отображаются в соответствующих полях. Нажатие правой кнопки мыши позволяет увидеть список выполненных проверок и значений факторов для набора усилий, соответствующих текущему положению курсора на области построения кривой взаимодействия.

Кроме того, окно содержит три кнопки:

, которые позволяют выполнить следующие действия:

, которые позволяют выполнить следующие действия:

— если заданы

усилия, то нажатие этой кнопки приведет к отрисовке точек, координаты

которых в области несущей способности соответствуют этим усилиям;

— если заданы

усилия, то нажатие этой кнопки приведет к отрисовке точек, координаты

которых в области несущей способности соответствуют этим усилиям;

— отрисовка

выпуклой оболочки указанных выше точек, т.е. всего множества точек, которые

могут быть результатом линейной комбинации заданных усилий, в том числе

и их неполных значений;

— отрисовка

выпуклой оболочки указанных выше точек, т.е. всего множества точек, которые

могут быть результатом линейной комбинации заданных усилий, в том числе

и их неполных значений;

— сохранение

в текстовом файле тех усилий, которые приводят к Kmax=1 (в дальнейшем данный

файл можно импортировать в другие программы для дальнейшего анализа).

— сохранение

в текстовом файле тех усилий, которые приводят к Kmax=1 (в дальнейшем данный

файл можно импортировать в другие программы для дальнейшего анализа).

Список проверок несущей способности элементов и соединений конструктивных решений узлов стыков балок

№ п/п |

Название фактора |

Тип стыка |

Ссылка на СНиП II-23-81* |

Ссылка на СП 53-102-2004 |

Ссылка на СП 16.13330 |

Ссылка на |

Ссылка на ДБН B.2.6-198:2014

|

Ссылка на |

|---|---|---|---|---|---|---|---|---|

1. |

Прочность болтов стенки балки на срез |

рис. 1 |

п. 11.7*, (127),(130) |

п.15.2.9, (165),(168) |

п.14.2.9, (186),(189) |

п.1.12.2.9, (1.12.12),(1.12.15) |

п. 16.2.9, (16.12),(16.15) |

п. 13.7, (136), (139) |

2. |

Прочность болтов полки балки на срез |

рис. 1 |

п. 11.7*, (127),(130) |

п.15.2.9, (165),(168) |

п.14.2.9, (186),(189) |

п.1.12.2.9, (1.12.12),(1.12.15) |

п. 16.2.9, (16.12),(16.15) |

п. 13.7, (136), (139) |

3. |

Прочность стенки балки и накладок на смятие |

рис. 1 |

п. 11.7*, (128),(130) |

п.15.2.9, (166),(168) |

п.14.2.9, (187),(189) |

п.1.12.2.9, (1.12.13),(1.12.15) |

п. 16.2.9, (16.13),(16.15) |

п. 13.7, (137), (139) |

4. |

Прочность полки балки и накладок на смятие |

рис. 1 |

п. 11.7*, (128),(130) |

п.15.2.9, (166),(168) |

п.14.2.9, (187),(189) |

п.1.12.2.9, (1.12.13),(1.12.15) |

п. 16.2.9, (16.13),(16.15) |

п. 13.7, (137), (139) |

5. |

Прочность болтов стенки балки |

рис. 1 |

п. 11.13*, (131), (132) |

п.15.3.3, (170), (171) |

п.14.3.3, (191), (192) |

п.1.12.3.3, (1.12.17), (1.12.18) |

п. 16.3.3, (16.17), (16.18) |

п. 13.13, (140), (141) |

6. |

Прочность болтов полки балки |

рис. 1 |

п. 11.13*, (131), (132) |

п.15.3.3, (170), (171) |

п.14.3.3, (191), (192) |

п.1.12.3.3, (1.12.17), (1.12.18) |

п. 16.3.3, (16.17), (16.18) |

п. 13.13, (140), (141) |

7. |

Прочность болтов, расположенных в области верхней полки балки |

рис. 2 |

п. 27.13-27.14 Пособия |

п.16.9.2 |

п.15.9.2, п.12.2.12 (СП 294.1325800.2017) |

п.1.13.12.2 |

п. 17.12.2 |

– |

8. |

Прочность болтов, расположенных в области нижней полки балки |

рис. 2 |

п. 27.13-27.14 Пособия |

п.16.9.2 |

п.15.9.2, п.12.2.12 (СП 294.1325800.2017) |

п.1.13.12.2 |

п. 17.12.2 |

– |

9. |

Прочность болтов, расположенных в области стенки балки |

рис. 2 |

п. 27.13-27.14 Пособия |

п.16.9.2 |

п.15.9.2, п.12.2.12 (СП 294.1325800.2017) |

п.1.13.12.2 |

п. 17.12.2 |

– |

10. |

Прочность фланца на изгиб |

рис. 2 |

п. 27.13-27.14 Пособия |

п.16.9.2 |

п.15.9.2, п.12.2.12 (СП 294.1325800.2017) |

п.1.13.12.2 |

п. 17.12.2 |

– |

11. |

Прочность сварного соединения стенки балки с фланцем |

рис. 2 |

п. 11.2*, (120)-(123) |

п.15.1.16, (155), (156), п.15.1.17, (157), (158), п.15.1.19, (161), (162) |

п.14.1.16, (176), (177), п.14.1.17, (178), (179), п.14.1.19, (182), (183) |

п.1.12.1.16, (1.12.2), (1.12.3), п.1.12.1.17, (1.12.4), (1.12.5), п.1.12.1.19, (1.12.8), (1.12.9) |

п. 16.1.16, (16.2), (16.3), п. 16.1.17, (16.4), (16.5), п. 16.1.19, (16.8), (16.9) |

пп. 13.2, 13.3, (129)-(132) |

12. |

Прочность сварного соединения полки балки с фланцем |

рис. 2 |

п. 11.2*, (120)-(123) |

п.15.1.16, (155), (156), п.15.1.19, (161), (162) |

п.14.1.16, (176), (177), п.14.1.19, (182), (183) |

п.1.12.1.16, (1.12.2), (1.12.3), п.1.12.1.19, (1.12.8), (1.12.9) |

п. 16.1.16, (16.2), (16.3), п. 16.1.19, (16.8), (16.9) |

пп. 13.2, 13.3, (129)-(132) |

13. |

Прочность накладки на полках балок |

рис. 1 |

п. 5.1, (5) |

п.8.11, (5) |

п.7.1.1, (5) |

п.1.4.1.1, (1.4.1) |

п. 8.1.1, (8.1) |

п. 7.1, (1) |

14. |

Прочность накладки на стенках балок по нормальным напряжениям |

рис. 1 |

п. 5.25*, (50) |

п.10.1.1, (91), п. 9.2.1 (35) |

п.8.2.1, (41), п.9.1.1, (106) |

п.1.5.2.1, (1.5.1), п.1.6.1.1, (1.6.2) |

п. 9.2.1, (9.1), п. 10.1.1, (10.2) |

п. 7.25, (48) |

15. |

Прочность накладки на стенках балок по касательным напряжениям |

рис. 1 |

п. 5.18*, (41)

|

п.9.2.1, (36), (39) |

п.8.2.1, (42), (45) |

п.1.5.2.1, (1.5.2), (1.5.5) |

п. 9.2.1, (9.2), (9.5) |

п. 7.18, (39) |

16. |

Прочность накладки на стенках балок по приведенным напряжениям |

рис. 1 |

п. 5.14*, (33) |

п.9.2.1, (38) |

п.8.2.1, (44) |

п.1.5.2.1, (1.5.4) |

п. 9.2.1, (9.4) |

п. 7.14, (29) |

Примечания: см. таблицу в разделе Жесткие базы колонн. |

||||||||

При переходе на страницу Чертеж выполняется проверка узла стыка балок аналогичная той, которая выполняется при нажатии кнопки Вычислить. Если результаты проверки параметров узла не противоречат конструктивным и нормативным требованиям, то выполняется генерация чертежа конструктивного решения узла стыка балок стадии КМ.

Функциональные возможности кнопки Отчет, а также элементов управления, расположенных на странице Чертеж аналогичны тем, которые предусмотрены в режиме Жесткие базы колонн.